Свойства и характеристики древесины

Нагрузки, которым подвергаются деревянные строительные конструкции, складываются из собственного веса конструкции и других элементов постройки, а также веса снега, находящихся в здании людей, веса машин и оборудования, давления от ветра и т. д. Кроме того конструкции нагружены внутренними напряжениями, возникающими при изменении их размеров под действием температуры, влажности и других факторов внешней среды.

Под действием нагрузок или внешних сил в частях сооружения появляются усилия сжатия, изгиба и растяжения. Например, опорная колона сжимается, балка изгибается, затяжка висячих стропил растягивается. Мауэрлат или опорная подушка под весом стропил будет сминаться. Шпонки в составной балке скалываются. Растяжение, сжатие, изгиб, скалывание и смятие являются основными видами усилий в частях сооружений.

Весьма часто могут возникнуть одновременно растяжение и изгиб или сжатие и изгиб. Например, если к затяжке подвесить потолок, то под действием веса потолка к растяжению добавится изгиб. Стропильная нога в той же висячей ферме будет под действием веса кровли и снега изгибаться и кроме того сжиматься.

Характер и величина усилия определяют размеры и материал строительной конструкции.

Древесина представляет собой материал с ярко выраженной анизотропией. Это значит, что прочность и другие ее свойства в различных направлениях будут разными. Анизотропия древесины объясняется ее волокнистым строением.

Временное сопротивление сжатию вдоль волокон в дереве равно около 300 — 400 кг на кв. см. Однако следует иметь в виду, что разрушающая сила будет значительно меньше при сжатии стойки. Это объясняется тем, что стойка при сжатии изгибается и ломается. Причем изгиб сжатой стойки наступит тем раньше, чем стойка длиннее. Безопасное или допускаемое усилие на 1 кв. см при сжатии равно для хорошей сухой сосны около 100 кг на кв. см. В случае длинных стойках оно быстро падает.

Поперек волокон дерево на сжатие работает значительно хуже, так как при этом получаются большие обмятия. Это происходит вследствие того, что пучок трубочек со сравнительно тонкими стенками быстро сминается.

На растяжение дерево работает лучше, чем на сжатие, примерно в два раза. Временное, сопротивление его равно около 600 — 900 кг на кв. см. Надо учитывать, что доски и бревна всегда имеют сучки, действие которых подобно действию отверстий. Растянутое сечение ослабляется при этом тем сильнее, чем больше сучок. Очевидно, что это ослабление понижает способность сопротивляться растяжению. Поэтому допускаемое усилие должно назначаться с большим запасом прочности. Допускаемое усилие принимается для сухой хорошей сосны в 100 кг на 1 кв. см.

Сопротивление дерева растяжению поперек волокон почти отсутствует, в особенности при наличии трещин.

При изгибе бруса нижняя его часть растягивается, а верхняя сжимается. Поэтому временное сопротивление на изгиб является средней величиной между такими же сопротивлениями на сжатие и растяжение.

Сопротивление скалыванию является наиболее слабым местом в дереве. Поэтому временное сопротивление образцов на скалывание вдоль волокон почти в 10 раз меньше, чем на сжатие. Еще хуже работает дерево на скалывание поперек волокон. Надо весьма внимательно относиться, поэтому ко всем частям, работающим на скалывание, выбирая для них лес без трещин, чтобы не создавать добавочных ослаблений конструктивных элементов.

Смятие дерева зависит также от того, как расположены волокна по отношению к сминающей нагрузке. В общем, сопротивление смятию немногим отличается от сопротивления сжатию. Следует иметь в виду, что величина смятия поперек волокон очень велика.

Все механические сопротивления сильно зависят от породы дерева, влажности, наличия пороков и условий, в которых дерево росло. Наиболее прочным из хвойных пород является лиственница, затем идет сосна, ель, пихта. Увеличение влажности быстро уменьшает сопротивляемость дерева. Чем суше лес, тем он прочнее.

Естественные пороки дерева — сучковатость, косослой, свилеватость различно влияют на различные сопротивления. Наиболее опасными они являются для растяжения и изгиба. Условия произрастания, т. е. климат, почва, затененность расположения дерева в лесонасаждении также отражаются на механической прочности. Наиболее прочным является мелкослойное дерево с большим количеством летней древесины, выросшее на сухой песчаной почве.

По степени твердости породы дерева разделяют на 3 группы:

- Мягкие: ель, липа, сосна, пихта, кедр, осина, ольха, тополь.

- Твердые: ясень, береза, вяз, ильм, лиственница сибирская, бук, клен, карагач, яблоня.

- Очень твердые: граб, акация белая, береза, кизил, самшит.

Кроме прочности, упругости и сжимаемости к физическим и конструкционным свойствам древесины относятся:

- влажность,

- усушка и разбухание,

- растрескивание и коробление,

- вес,

- теплопроводность и звукопроводимость.

Влажность. Влага жизненно необходима для роста и развития дерева. В ней растворены питательные вещества, поэтому в дереве ее очень много. В дереве как строительном материале большое количество влаги является негативным фактором. Все крупные недостатки дерева – легкое возникновение гнили, способность растрескиваться и коробиться — в большей или меньшей степени зависят от количества влаги в нем.

Степень влажности дерева измеряется отношением веса воды к первоначальному весу дерева и выражается в массовых процентах, и называется относительной влажностью. Если кусок влажной древесины имеет первоначальный вес 800 г, а после высушивания вес его оказался равным 400 г, то относительная влажность куска равна 50%.

Различают следующие состояния влажности:

- 1) влажность в свежесрубленном состоянии,

- 2) влажность в воздушно-сухом состоянии,

- 3) влажность в сухом состоянии,

- 4) абсолютно сухое состояние древесины.

Содержание влаги в свежесрубленном дереве в среднем достигает:

- в хвойных породах 54—61%,

- в мягких лиственных породах 45—53%,

- в твердых 35—41%.

Содержание воды в различные месяцы года бывает различно и колеблется в узких пределах, не имеющих практического значения.

При выдерживании на открытом воздухе срубленное дерево постепенно теряет воду и высыхает. Сильнее всего высыхает дерево в первые шесть месяцев, а затем сушка замедляется. Следует учитывать, что через 24 месяца влажность дерева, находящегося на открытом воздухе, немного увеличивается. В среднем, после просушки на воздухе в дереве остается влаги от 15 до 18%. С таким содержанием влаги дерево называется воздушно-сухим.

Содержание воды в воздушно-сухом дереве не бывает постоянным, оно увеличивается или уменьшается, изменяясь в зависимости от времени года и состояния погоды. Дерево с таким содержанием влажности пригодно на все плотницкие работы.

При дальнейшем пребывании древесины в закрытом и отапливаемом помещении она будет продолжать терять влагу и высыхать. Получающаяся при этом древесина называется сухой. В сухой древесине в среднем остается от 9 до 14% влаги. Сухая древесина получается путем искусственной сушки дерева в специальных сушилках. Сухое дерево идет на изготовление мебели и других предметов, предназначенных для закрытых и отапливаемых помещений.

Абсолютно сухую древесину можно получить при нагревании высушивании в особых сушильных шкафах при температуре 100—105° С, пока она не перестает уменьшаться в весе. В абсолютно сухом состоянии дерево трудно сохранить, так как оно гигроскопично и интенсивно впитывает в себя влагу, пока не будет достигнуто динамическое равновесие процесса обмена влагой между деревом и окружающим воздухом помещения, в котором оно находится. Поэтому дерево для строительных целей никогда не высушивается до абсолютно сухого состояния; в таком состоянии оно бывает лишь в лабораториях.

Усушка и разбухание. Теряя влагу, дерево подвергается усушке, при этом оно уменьшается в размерах. Это обстоятельство может привести к неблагоприятным последствиям для деревянных конструкций и изделий из дерева.

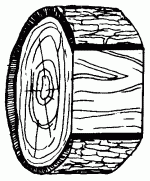

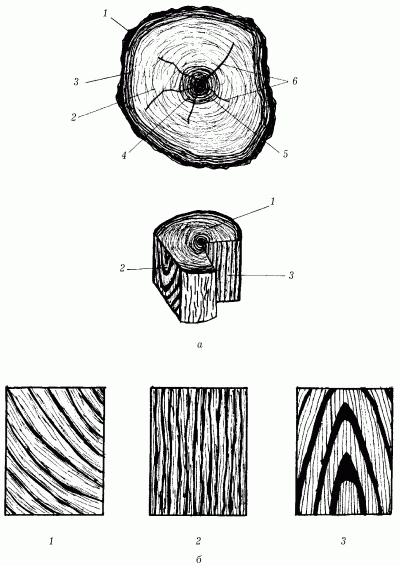

Рис. 1. Усушка древесины

Различают следующие виды усушки:

- 1) вдоль волокон, составляющую около 0,1%;

- 2) по радиусу поперечного сечения, в среднем 5°/о;

- 3) по окружности поперечного сечения (по тангенсу), в среднем 10%,

- 4) по объему.

Последние три вида усушки необходимо особенно учитывать в строительстве. Усушка древесины проходит в следующей последовательности: первоначально, высыхая до 20 — 35%, свежесрубленное дерево, не изменяет своих размеров, изменяя только свой вес, так как в это время происходит испарение влаги внутри клеток и в промежутках между ними. Когда влага начнет испаряться из самих стенок клеток, последние будут сокращаться, уменьшаясь в размерах тем больше, чем больше испарится воды.

Рис. 2. Разбухание древесины

Разбухание дерева представляет собой явление, противоположное усушке. Оно наблюдается тогда, когда дерево погружается в воду или когда его помешают во влажный воздух. Для того чтобы избежать усушки и разбухания дерева в конструкциях необходимо применять дерево того состояния влажности, которое соответствует условиям работы конструкции. Например, для наружных конструкций применяют воздушно-сухую древесину, а для мебели и внутренней отделки помещений — сухую.

Породы дерева принято разделять на 3 группы, в соответствии с коэффициентом объемной усушки.

- Мало усыхающие: кедр, ель, сосна, белый тополь, пихта и др.

- Средне усыхающие: вяз, дуб, осина, бук, черный тополь, ясень, липа мелколистная и др.

- Сильно усыхающие: граб, лиственница, остролистный клен, береза.

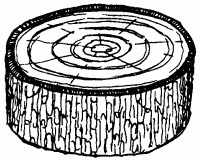

Растрескивание и коробление. Усыхание и разбухание сопровождаются короблением, а усыхание кроме того и растрескиванием.

Растрескиванием дерева называется появление на нем трещин. Оно происходит из-за возникновения в массиве древесины внутренних напряжений, связанных с изменением размеров отдельных частей древесины при неодинаковой усушке. Быстрее всего испаряется влага с торцов и наружных слоев дерева. Если при этом высыхание происходит быстро, то влага из внутренних слоев древесины не успевает дойти до наружных слоев, вследствие чего последние сокращаются.

Рис.3. Растрескивание древесины

Внутренние слои, как более сырые имеют большие размеры и, испытывая сжатие, создают разрывающее усилие, действующее на наружные слои, отчего происходит разрыв наружных слоев и образование трещин. Избежать растрескивания можно только благодаря замедлению сушки, чтобы влага из внутренних слоев успела доходить до наружного слоя. Бревна без коры растрескиваются сильнее, чем бревна, имеющие кору, так как кора замедляет высыхание.

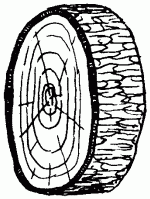

Короблением называется изменение правильной геометрической формы дерева. Оно вызывается неравномерным и неодинаковым усыханием плотных и рыхлых клеток древесины. При короблении выпуклость доски всегда обращена в сторону сердцевины. При этом сильнее коробятся заболонные доски, которые, отстоят дальше от центра.

Рис. 4. Коробление древесины

В строительной практике для предохранения дерева от коробления принимают специальные мер, как, например при устройстве пола, доски чередуют, т. е. одну доску укладывают сердцевинной частью вниз, а другую — вверх, кроме того избегают применения широких досок. В особенности обращают внимание на возможность коробления клееных щитов.

В качестве мер против коробления устраивают шпунтовые соединения торцовых досок с поперечной доской, а также скрепляют весь щит шпонками.

Вес. В строительстве практическое значение приобретает объемный вес дерева. Объемным весом древесины называется вес 1 кубической единицы дерева, выраженной в граммах, если за 1 кубическую единицу берется 1 куб. см, или в тоннах, если за единицу объема берется 1 куб м. Объемный вес древесины и большинстве случаев меньше единицы. Это значит, что древесина легче воды, поэтому дерево плавает в воде.

Вес дерева изменяется в зависимости от:

- 1) породы,

- 2) влажности,

- 3) возраста,

- 4) плотности.

Кроме того в разных местах одного и того же дерева вес может быть не одинаков. Поэтому принято говорить о среднем весе различных пород древесины.

Теплопроводность. Теплопроводностью дерева называется способность проводить через себя тепло или холод.

Дерево по сравнению с другими строительными материалами очень слабо проводит тепло или, то есть дерево имеет малую теплопроводность, что является хорошим свойством. Поэтому наружные стены из дерева можно делать в три раза тоньше, чем из кирпича.

Звукопроводимость. Звукопроводимостью древесины называется способность ее проводить звук. Эта способность у древесины по сравнению с воздухом относительно большая. Скорость распространения звука в дереве в среднем, в зависимости от разных пород дерева по длине волокон будет в 11 —16 раз больше, чем в воздухе, а по направлению радиуса в 4,5 — 5,5 раз.

Однако большая звукопроводимость дерева в жилищном строительстве является отрицательным его свойством, так как для защиты от внешнего шума приходится увеличивать толщину материала, что вызывает лишний расход материала и средств.

Для улучшения звукоизоляции применяют дополнительные прокладки из заглушающих звук изоляционных материалов, либо нанося слой штукатурки, либо в виде закладки матов из минеральной ваты и т. п..

2. Основные характеристики древесины как строительного материала

Для реставраторов важнейшим является тот факт, что до недавнего времени в России древесина была главным и наиболее распространенным строительным материалом, из которого делали, практически все. Помимо прочего это означает, что старые мастера имели огромный опыт обработки древесины, который с появлением новых современных промышленных строительных материалов был утрачен.

Древесина не относится к капризным строительным материалам, однако изготовленный из нее предмет невозможно вернуть в состояние первоначальной заготовки, чтобы исправить обнаружившиеся ошибки. Поэтому при работе с древесиной огромное значение имеет предварительное выполнение расчетов и проектных разработок на всю глубину технологического цикла обработки изделия.

Срез под углом в 45° называется тангентальным срезом. Он имеет текстурованный рисунок в виде конусообразных линий.

Рис. 5. Тангентальный срез

Срез вдоль волокон дает радиальный срез, который показывает параллельные линии волокон.

Рис. 6. Радиальный срез

Срез, проходящий поперек волокон, по сути дела представляет текстурованный рисунок из годичных колец.

Такой срез так и будет называться – поперечный.

Рис. 7. Поперечный срез

Под корой дерева расположен тонкий слой влажной растительной ткани, который называется камбием. Древесина, расположенная под камбием и составляющая основную массу ствола, называется заболонью. У заболонных пород она однородна по всему сечению ствола дерева.

Рис. 8. Заболонная древесина

У некоторых пород деревьев в центре ствола имеется хорошо различимое ядро, часто имеющее более темный цвет.

К ядровым относятся все хвойные (сосна, кедр, ель, тис, лиственница) и некоторые лиственные породы, например дуб, ясень, тополь. Большинство лиственных пород составляет ряд заболонных, или безъядровых: береза, граб, ольха, клен, граб.

Рис. 9. Ядровая древесина

Микроструктура древесины образована древесными клетками, а макроструктура – годичными кольцами, сердцевидными сосудами, сучками, наростами, свилеватостью.

3. Стандартизованные физические свойства строительной древесины

В перечень стандартизованных физических свойств строительной древесины включены ее плотность, влажность, теплопроводность, звукопроводность, электропроводность, стойкость к коррозии (то есть способность противостоять действию агрессивной среды), а также ее декоративные качества (цвет, блеск, запах и текстура).

Плотность древесины – это отношение ее массы к объему, измеряемой в г/см 3 или кг/м 3 . Она зависит от породы древесины, возраста, условий роста, ее влажности. Древесина, имеющая большую плотность, служит дольше и менее подвержена необратимым изменениям, чем менее плотная. Следует учесть, что плотность древесины необходимо измерять на образцах влажностью 15 %, чтобы получить данные, пригодные для сравнения и анализа. Среди наиболее распространенных пород самая большая плотность у дуба, далее по убывающей следуют ясень, клен, лиственница, бук, береза, орех, сосна, липа, осина, ель, пихта.

Влажность строительной древесины, является показателем ее качества и долговечности. На практике различают: комнатно-сухую древесину, с влажностью 8–12 %; воздушно-сухую искусственной сушки, с влажностью 12–18 %. Эти два вида древесины получают путем сушки пиломатериалов в сушильных камерах. Атмосферно-сухую естественной сушки, с влажностью 18–23 % получают в результате продолжительного хранения лесоматериалов, уложенных штабелями на прокладках в сухих, проветриваемых помещениях или под навесом, без допуска воздействия прямых солнечных лучей. Влажной считается древесина, с содержащая более 23% воды по массе.

Чем меньше показатель влажности древесины, тем меньше она подвержена гниению. Однако выбор для работы максимально сухой древесины не является правильным решением во всех случаях. Древесина очень гигроскопична, она легко впитывает влагу, изменяясь при этом в размере, что приводит короблению и деформации конструкций. Правильным решением будет использование древесины, влажность которой соответствует текущей эксплуатационной влажности.

Теплопроводность, звукопроводность. Деревянные дома из сруба или бруса хорошо удерживают тепло. Здоровая древесина способна хорошо распространять звук вдоль волокон: если после удара по комлевой части бревна, доски или бруса слышится чистый звенящий звук, то это говорит о высоком качестве древесины; прерывистый, глухой звук свидетельствует о ее загнивании.

Коррозионная стойкость древесины очень важна для строений и изделий, из нее изготовленных, особенно тех, которые эксплуатируются в основном под открытым небом.

Хвойные породы более стойки к коррозии, чем лиственные, благодаря пропитке природными смолистыми веществами.

Цвет, блеск, запах и текстура являются физическими свойствами древесины, позволяющими визуально определить ее породу.

Цвет способен указать на качество. Например, синеватая окраска хвойной древесины свидетельствует о начальной стадии загнивания. Здоровая сосна имеет цвет от коричневато-желтого в зонах, насыщенных смолой, до светло-желтого. Цвет ели – от светложелтого до белого. Черные и темно-коричневые пятна на буковой древесине – признак загнивания. Цвет здорового бука – от желто-бежевого до розоватобежевого.

На пороки древесины может указывать ее запах. Если в помещении, где хранится древесина бука, ощущается стойкий запах прелой листвы, а в помещении, где хранятся сосновые лесоматериалы, затхлый запах, – это явный признак процессов гниения.

Рис. 10. Составные части поперечного распила ствола и текстура древесины на трех разрезах: а – составные части поперечного распила ствола: 1 – лубяной слой коры; 2 – камбий; 3 – заболонь; 4 – ядро; 5 – сердцевина; 6 – сердцевидные лучи; б – текстура древесины сосны на трех разрезах: 1 – на поперечном; 2 – на радиальном; 3 – на тангентальном.

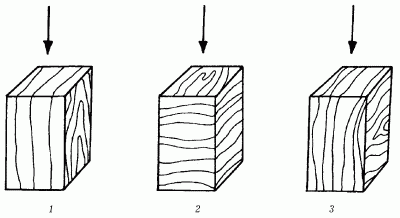

4. Эксплуатационные механические свойства строительной древесины

Механическая прочность древесины – это ее возможность противостоять различным статическим и динамическим нагрузкам. Различают прочность на сжатие, изгиб, скалывание (сдвиг), растяжение. При этом предел прочности древесины на сжатие и растяжение при направлении нагрузки вдоль волокон значительно выше, нежели при направлении нагрузки поперек волокон.

Рис. 11. Испытание прочности древесины по направлению нагрузки: 1 – вдоль волокон; 2 – поперек волокон радиально; 3 – поперек волокон тангентально.

Механическая прочность древесины зависит от ее физических свойств: увеличение влажности снижает прочность, а плотная древесина более прочна, чем легкая и рыхлая.

Пластичность – способность деревянной детали изменять форму под воздействием нагрузки и сохранять эту форму после снятия приложенной нагрузки. Это свойство важно для изготовления гнутых деталей. С увеличением влажности и температуры пластичность древесины увеличивается; поэтому детали, предназначенные для гнутья, обрабатывают горячей водой или паром.

Высокой пластичностью (по убывающей) обладает древесина бука, вяза, дуба, ясеня. Хвойные породы имеют прямолинейную структуру волокон и поэтому не обладают достаточной пластичностью для гнутья.

Твердость древесины обусловлена ее способностью сопротивляться внедрению инородных тел. По этому признаку древесину разделяют на твердую – бук, дуб, клен, ясень, вяз, лиственница (самые твердые – самшит и акация) и мягкую – липа, ель, сосна, ольха.

Износостойкость древесины – способность противостоять трению. Чем тверже древесина, тем выше ее износостойкость.

Древесина – непростой строительный материал

Древесина как строительный материал известна с незапамятных времен. В старину древесина применялась в простых конструктивных формах – в виде стоек и балок покрытий при устройстве жилищ и других простейших зданий. С течением времени искусство строить из древесины совершенствовалось, и появились более сложные формы несущих деревянных конструкций. В нашей стране при изобилии лесных богатств, древесина всегда являлась основным, наиболее доступным строительным материалом.

Исторические и географические условия древней Руси способствовали развитию деревянного зодчества, созданию замечательных кадров русских строителей. Накапливая из поколения в поколение опыт и мастерство, русские зодчие создавали непревзойденные по уровню строительного искусства деревянные сооружения: из дерева строили целые города, крепостные сооружения, дворцы, храмы и мосты.

По лесным ресурсам Россия занимает первое место в мире: на ее долю приходится 25% мировых запасов леса, но это преимущество до сих пор не используется. Например, в 2009 г. из 19 млн. м3 отечественных пиломатериалов, 16 млн. ушло на экспорт, а внутреннее потребление составило всего 3,7 млн. м3.

СССР производил 75 млн. м3 пиломатериалов, из них только 8 млн. м3 экспортировалось (при этом 37 млн. м3 использовалось в строительстве).

Древесина – хороший и дешевый строительный материал, широко применяется в строительстве, но, как всякий строительный материал, имеет свои достоинства и недостатки. Поэтому при проектировании и возведении деревянных сооружений и несущих конструкций необходимо максимально использовать положительные свойства древесины и свести к минимуму влияние ее отрицательных свойств.

К положительным свойствам древесины можно отнести:

- Прочность и легкость.

- Простота заготовки и обработки.

Производственные особенности – строительство из древесины не связано с удорожанием работ в зимнее время. Древесина отлично удовлетворяет требованиям сборного строительства. Возможность сборки, разборки, перемещения и повторной сборки замаркированных элементов обуславливает использование древесины в сборно-разборных сооружениях.

Отрицательные свойства древесины заключаются в следующем:

Неоднородность строения. Влияние пороков древесины (сучков, косослоя, трещин) на механические свойства. Влияние влажности. Гниение. Древесина содержит органические питательные вещества, которые служат пищей для бактерий, дереворазрушающих грибов, жуков-древоточцов, термитов и морских древоточцев.

Естественно, кризис жилья в России, повышение требования к жилым домам по их энергоэффективности, экологическим параметрам, заставил правительство обратить внимание на дерево, как строительный материал, удовлетворяющий этим требованиям, имеющий доступную цену и огромный ресурс. Здесь экология – это максимально рациональный и экономный подход к расходованию природных ресурсов при бережном отношении ко всему, что окружает человека на планете. Не бери лишнего, используй повторно всё, что можно, работай, не загрязняя природу вокруг, всегда выбирай менее вредный материал, и так далее. При этом не забыта и необходимость создания комфортных условий для человека. Освещённость, микроклимат, удобное расположение здания, эстетика, безопасность важны наравне с рачительным подходом к окружающей среде.

В 2016 году Минстроем России проведена работа по разработке новых сводов правил «Конструкции деревянные с узлами на винтах. Правила проектирования» и «Здания жилые одноквартирные с деревянным каркасом. Правила проектирования и строительства». Документами устанавливаются требования к расчету и конструированию соединений элементов деревянных конструкций. В настоящее время указанные новые своды правил находятся на техническом редактировании в Федеральном автономном учреждении «Федеральный центр нормирования, стандартизации и технической оценки соответствия в строительстве».

Кроме того, Приказом Минстроя России утверждено изменение к своду правил 64.13330.2011«СНиП II-25-80 Деревянные конструкции», предусматривающее повышение надежности и точности расчетов строительных конструкций, возводимых из древесины и материалов на ее основе. Разработаны и внедряются в практику применения, новые финансовые инструменты, повышающие доступность жилья из дерева. Однако не всё так просто!

Доля деревянного домостроения в общем вводе малоэтажных домов увеличилась с 34 % в 2018 году до 37 % в 2019 году, а доля малоэтажного домостроения в общем объеме жилищного строительства выросла на 5 % и составила в 2019 году 49,1 %.

Основными проблемами, сдерживающими развитие деревянного домостроения в России, являются устаревшее нормативное регулирование, ограничения по ипотечному кредитованию в сегменте (более высокие риски для банков по сравнению с квартирами в многоквартирных домах) и отсутствие государственных мер поддержки деревянного домостроения. Также барьером для динамичного развития деревянного домостроения в России является большая доля (более 50%) так называемого «серого», неквалифицированного рынка услуг, часто предлагающего предлагая некондиционное и небезопасное жилье. Услугами «серого» рынка население пользуется вынужденно, в основном из-за отсутствия доступного кредитования.

При этом никого не настораживает тот факт, что за два десятилетия после существенного упрощения процедуры индивидуального жилищного строительства (согласно норматива РСН-70-88) в стране не подготовлен ни один инженер, ни один квалифицированный рабочий для малоэтажного строительства. Потому, что в стране нет ни преподавателей, ни учебников для создания кадрового потенциала. Посмотрите на перечень учебной, научной и популярной литературы, выпускаемой в 30е и 40е годы в СССР!

Сколько учебных заведений готовили специалистов этого профиля, какими темпами развивалась отрасль деревянного домостроения, с применением технологий «Заводское домостроение»! Сегодня этой темой занимаются Минстрой и Минпромторг, но результаты очень скромные и это на фоне жесточайшего жилищного кризиса! Из чего и как будем строить 120 млн. кв. метров жилья?

Но так ли прост, этот строительный материал – дерево?

Ни у кого не вызывает сомнений, что древесина – наилучший конструктивный материал, имеющий определённые недочёты: низкие био- и теплостойкость, горючесть, усушечное растрескивание и коробление. Однако при известных мероприятиях и правильной эксплуатации деревянные постройки служат человеку сто и более лет. Уместно напомнить, что все химические способы борьбы с гниением и горючестью носят относительно кратковременный характер и, по данным испытаний, отрицательно влияют на механическую прочность древесины, которая в результате химического воздействия понижается до 15% (Павлов А.П. Деревянные конструкции и сооружения, 1955).

Что делать с деревянными конструкциями дома, у которых профилактическая пропитка, заканчивает своё действие через 3 – 5 лет, для открытых конструкций, и 5 – 7 лет, для закрытых? Разбирать и снова пропитывать, или всё это только для сбыта химии и потехе контролёров?

Сушить или не сушить?

Очевидны и общеизвестны преимущества строительства домов из свежесрубленной древесины, но она содержит много влаги (в среднем не менее 300 литров воды на кубометр древесины). Поэтому традиционно дом строился в два этапа: ставился сруб без прокладки уплотнителя между венцами, выдерживался до воздушно-сухого состояния древесины 6-9 месяцев, разбирался и вторично собирался с уплотнителем, как правило, из волокнистой растительной органики, которая имеет три неустранимых недостатка: гигроскопичность, слёживаемость и низкую биостойкость.

Заверения некоторых поставщиков, что древесина зимней заготовки практически не содержит влаги, не находит подтверждения у исследователей. Так, например, европейский специалист показывает, что влажность свежесрубленной древесины сосны или ели в зависимости от места замера в стволе составляет: в ядре – 30-40 %, заболони – 100-120 %, а в среднем – 60-100 (Мейер-Бое В. Строительные конструкции зданий и сооружений, 1993).

Сторонники принудительной сушки, в большинстве своём производители сушильных камер, голословно утверждают, что их древесина не растрескивается и не даёт усадки. А специалисты на основании многолетних и многочисленных исследований заявляют, что задача высушивания без растрескивания толстых сердцевинных сортаментов и сегодня относится к актуальным проблемам теории и техники сушки древесины (Кречетов И.В. Сушка древесины, 1980).

За прошедшие тридцать лет после этого заявления человечество не нашло путей устранения остаточных напряжений при любых видах сушки, включая атмосферную.

Теоретически в сушильной камере можно получить материал даже с нулевой влажностью, но как только камера раскроется, то, в зависимости от соотношения температуры и относительной влажности окружающей среды, в древесине установится равновесная влажность. Например, в жилом доме при нормальных условиях эксплуатации влажность древесины в стенах и перекрытиях колеблется от 8 до 18%.

Природную способность впитывать и отдавать влагу, в зависимости от градиента влажности, древесина сохраняет многие десятки лет, а соответственно за это же время будет происходить разбухание и усадка стен и проявляться действие внутренних напряжений, которые и вызовут усушечные растрескивания и коробления элементов дома. В этом можно убедиться, внимательно изучив проспекты известной компании HONKA, использующей древесину камерной сушки, и фотографию выставочного образца клееного бруса, противоречащую заявлениям некоторых производителей, что брус может трещать скорее по массиву, чем по месту склейки. Декларации же, что стены из клееного бруса не имеют усадки, опровергаются финскими компаниями.

Так, например, фирма Rovaniemi, без ссылок на исследования, признает, что стены из их бруса дают усадку в 1см на метр высоты, а фирма Vuokatti подстраховывается усадкой даже в 1,5см, а это уже уменьшение высоты стены двухэтажного дома почти на 10 см.

Следует отметить, что вертикальные трещины в деревянных элементах практически не снижают добротности дома, а горизонтальные не только снижают прочность конструктивных элементов и их теплосопротивление, но и являются каналами проникновения грибковой инфекции во внутренние слои древесины. Между прочим, до настоящего времени российские специалисты принимают за эталонное значение эксплуатационной прочности прочность древесины, прошедшей атмосферную сушку и не подвергавшейся воздействию высоких температур (Серговский П.С. Гидротермическая обработка и консервирование древесины, 1975).

Кстати, созданная вовремя, в нужном месте и нужных размеров искусственная трещина в бревне или брусе не менее чем на 90% снижает проявление остаточных напряжений. Этот способ, упоминаемый в литературе полтора века назад, проверен на практике. Не стоит забывать и экономический аспект сушки и склеивания древесины. Принудительная сушка увеличивает стоимость пиломатериала по сравнению с брусом естественной влажности в 1,5 раза, а клееный брус поднимает цену ещё более чем в 2 раза.

Наибольшая толщина массивного или клееного бруса на рынке России и в скандинавских странах порядка четверти метра (0.27 м). Архитекторы, проектировщики, производители материалов и строители на выставках, форумах, конференциях, в публикациях единогласно заверяют, что дом, построенный из бруса такой толщины, пригоден для постоянного проживания в Северо-Западном регионе и даже севернее. Но подобные заявления абсолютно не согласуются с нормативом, определяющим комфорт жилья по теплу, содействующим энергосбережению и экономии на расходах при отоплении дома.

В строительной теплофизике известна прямая зависимость между тепловым сопротивлением и толщиной ограждающей конструкции. С допустимым приближением сопротивление можно определить через отношение толщины однослойного ограждения к коэффициенту теплопроводности материала ограждения. Если толщину рыночного бруса разделить на коэффициент теплопроводности сосны, то получится, что по российским нормативам дом из бруса в четверть метра не пригоден для постоянного проживания даже в районе… Новороссийска (44° 43″ с.ш.). Для клеёного бруса, необходимо 37 см. и это без учёта щелей, трещин и т.д.

Конечно, в таком доме можно создать комфорт по теплу, если увеличить время или мощность отопления. Правда, одновременно увеличатся не только эксплуатационные расходы, но и тепловое загрязнение среды, а расходоваться будут не только деньги, но и кислород. Таким образом, из-за безграмотного, безответственного подхода разумного существа деревянный дом представляет угрозу для окружающей среды и для самого человека.

Расчёт толщины клеёного бруса можно выполнить просто, используя нормируемое значение регионального сопротивления теплопередаче (легко найти в поисковике для вашего региона) и умножить его значение на коэффициент теплопроводности для клеёного бруса = 0.16 Вт/(м*°С)

…А по шумам?

Так же, как и загрязнение окружающей среды, обременительные и всепроникающие шумы – спутники нашей цивилизации. Расчёты и практика показывают, что существует зависимость между так называемым индексом изоляции воздушного шума и массой квадратного метра однородной конструкции. Данная зависимость у специалистов носит название закона масс. Этот закон и следствия из него лучше всего понятны из примеров.

Если некая бетонная плита дает некое снижение уровня звука, то удвоение её толщины приведет к ослаблению уровня звука не в два раза, а лишь на 5 дБ. Подобный эффект можно получить заменой массивного элемента двумя самостоятельными, с меньшей объёмной массой, и с воздушным зазором между ними. Принципиально существует два типа стен: однородная тяжёлая (из бетона, цельного кирпича или каменной кладки) либо двойная, стены которой выполнены из материалов разной плотности или толщины, чтобы исключить или снизить резонанс между ними. Разработано множество рекомендаций по созданию конструкций, способных препятствовать или снижать распространение структурных и ударных шумов: гибкие связи между перекрытиями и стенами, подвесные потолки, плавающие полы и т.д.

Но на практике эти рекомендации применяются редко. На сегодняшний день мировая строительная практика разрабатывает и реализует проекты, как правило, ориентированные на ликвидность и экономию средств на стадии возведения объектов, а время требует другого подхода, ориентированного на комфортность жилья и минимизацию затрат в эксплуатационный период. Когда совершится подобный переход, то, наверное, и покупатели жилья с пониманием отнесутся к увеличению стоимости квадратного метра не менее чем на 50%. Пришла пора осознать парадокс третьего тысячелетия: отходы цивилизации всё больше снижают комфортность среды обитания, комфорт ценится всё выше, а за него надо платить.

В деревянном доме борьба с шумами ещё более осложнена. Мало того, что древесина легче бетона в 4-5 раз, но, как известно, она прекрасно проводит звук: скорость звука в древесине больше чем в кирпичной кладке, бетоне, мраморе, граните; всего на 10% меньше чем в железобетоне и на 20% — чем в стали. Именно хорошая звукопроводность древесины была использована при создании больших групп музыкальных инструментов: струнных, щипковых, духовых, ударных.

Если воспользоваться формулой ориентировочных инженерных расчётов индекса изоляции воздушного шума (Боголепов И.И. Архитектурная акустика, 2001), то требования норматива по шумам в жилых помещениях (52 дБ), удовлетворит однородная стена или перекрытие из дерева толщиной… почти в два метра.

Если же в эту формулу подставить толщину рыночного бруса в четверть метра, то индекс изоляции шума стеной из него будет чуть больше 40 дБ.

Таким образом, несложные расчёты и приведённые примеры убедительно показывают, что рубленные дома из хвойных пород со стенами толщиной в четверть метра, а тем более тоньше, не обеспечивают нормативных значений комфорта по теплу и шумам в домах для постоянного проживания в подавляющем большинстве регионов России.

По сути, речь идёт о создании нового направления в строительной индустрии. Начинать надо с системного наведения порядка в действующих нормативных документах. Нужны типовые проектные решения, учитывающие многообразие российских факторов. Нужна типология современного жилья, рекомендации по применению материалов, порядок в сертификации и параметры качественных показателей. Всё это создаст основу для индустриализации нового поколения в малоэтажном строительстве. Индустриализация процесса, это единственный путь, так как строительство в традиционном его исполнении ожидаемого эффекта не даст.

Необходимо создать инновационную отрасль малой стройиндустрии, на базе которой появится реальная возможность не только закрыть потребность в материалах и изделиях для жилищного строительства. Очевидно одно, что только процесс индустриализации и перенос основных строительных работ в заводской цех позволит обеспечить качество жилья, его энергоэффективность, экологичность, возможность оснастить современными системами жизнеобеспечения и сделает жизнь комфортнее, а дома доступнее.

В статье использованы советы инж. Лудикова В.И.

Другие публикацииБондаренко Владимир

- Левиттаун, чем не пример для России?

- Модульное домостроение, как локомотив отрасли и гарантия решения проблемы жилья в России

- Индустриализация малоэтажного домостроения

- Робкие шаги в сторону малоэтажной России.

- Индустриализация строительства малоэтажного жилья – хорошо забытые наши достижения!

Дерево как строительный материал

Строительные материалы

Автор Захарычев Сергей На чтение 12 мин Просмотров 1.3к. Опубликовано 19/05/2016

Дерево как строительный материал использовался всегда. Строили дома, церкви, крепости. Даже когда его теснили камень и кирпич, деревянными оставались балки, стропила, колонны. Легкое, доступное, простое в обработке, прочное и долговечное, дерево любили за универсальность. Красота текстуры и богатство оттенков древесины в сочетании с прекрасными теплотехническими характеристиками, способностью абсорбировать запахи и регулировать микроклимат в помещении создали ему репутацию самого гуманного материала, положительно влияющего на физическое и психологическое состояние человека.

Достоинства дерева напрямую связаны с его естественным происхождением; этим же обусловлены и недостатки. Дерево как строительный материал подвержено горению, гниению, заражению грибком и прочим напастям. Неоднородная структура, изначальная высокая влажность делают его зависимым от предварительной подготовки (сушки) и условий эксплуатации. В плохо высушенной древесине возникают напряжения между слоями разной степени влажности, что приводит к изменению внутренней структуры, деформациям, растрескиванию.

Даже в специальных условиях практически невозможно высушить древесину толщиной более 10–15 см. При строительстве зданий из дерева требуется значительное время, чтобы материал в конструкциях окончательно выcox и дом дал уcaдку, только после этого можно вести отделочные работы. Кроме того, габариты конструкций из цельной древесины всецело зависят от исходных размеров бревна. Словом, неизбежны были поиски технологии, способной сохранить достоинства дерева и минимизировать его недостатки.

МАТЕРИАЛ С КАЧЕСТВЕННО НОВЫМИ ВОЗМОЖНОСТЯМИ

В 1906 году Отто Хетцлер изобрел клееную древесину. Идея состояла в том, что хорошо просушенные доски склеивались между собой в объемные блоки. Но надежность соединения полностью зависела от качества клея и его устойчивости к внешним воздействиям, поэтому до середины ХХ века новая технология не получила широкого распространения. Только с изобретением полимерных клеев на резицино-формальдегидной основе деревянные клееные конструкции стали завоевывать мир.

Совершенствование клеевых составов продолжается до сих пор. Созданы соединения на основе поликонденсации (фенольные и аминопластиковые клеи), они не подвержены разрушительному влиянию агрессивной среды, влаги, грибков и насекомых, устойчивы при пожаре и не допускают расслоения несущих элементов при повышенных температурах.

Сегодня у производителей есть возможность выбирать вид клея с учетом породы древесины, типа конструкции, условий ее эксплуатации. Надежность современных клеев такова, что при испытании на сдвиг опытных образцов в большом проценте случаев деформация идет по древесине, а не по соединению. Технология клееной древесины позволила создать строительный материал, обладающий более однородными физико-механическими и эксплуатационными свойствами, чем у натурального дерева.

ОСНОВНЫЕ ДОСТОИНСТВА КЛЕЕНОЙ ДРЕВЕСИНЫ

- Экологическая чистота. Природный характер сырья и высочайшие требования к экологичности клеев делают клееную древесину исключительно безопасным материалом. Более того, она не является источником электромагнитного излучения, в отличие от металла и железобетона, и служит препятствием для излучения других источников.

- Гигроскопичность. Дерево как строительный материал обладает способностью вбирать и отдавать влагу в зависимости от уровня влажности окружающей атмосферы, делая тем самым микроклимат в помещении более комфортным для человека.

- Низкое выделение углекислого газа и окислов серы.Низкая теплопроводность. Дерево – прекрасный теплоизолятор. Клееная деревянная панель толщиной 24–26 см эквивалентна по теплосбережению кирпичной стене толщиной 1,2 м.

- Высокая коррозионная стойкость в химически агрессивных средах. В отличие от металла и бетона, дерево практически инертно при контакте с минеральными солями.

- Технологичность. Из дерева легко изготовить изделия различных габаритов и конфигураций. Типовые и уникальные элементы любой формы и размера можно выполнить в заводских условиях – качество контролируется в процессе производства. Ограничение по габаритам обусловлено только возможностями оборудования.

- Легкость механической обработки. Клееный массив можно пилить, сверлить, резать так же, как натуральную древесину.

- Образование трещин практически исключено. Использование равномерно просушенного сырья исключает внутренние напряжения внутри массива и тем самым сводит на нет риск трещинообразования.

- При низком уровне влажности деревуне требуется химическая консервация. Риск загнивания или заражения грибком минимален при условии корректной установки и эксплуатации.

- Высокое качество поверхности. Клееная древесина не требует дополнительной декоративной отделки: достаточно нанесения защитных лаков. Красота текстуры дерева и специфика его восприятия делают материал идеальным для любых интерьерных и экстерьерных решений.

- Радиопрозрачность.

- Возможность многократного использования. Клееные конструкции можно разбирать и собирать повторно.

- Восполняемость сырьевой базы. Древесина – сырье, которое не может закончиться. Прочность, легкость и технологичность обусловили широкое применение клееной древесины в производстве самых разных строительных конструкций – от простых балок и стоек до массивных панелей и сложных прямои криволинейных рам, арок, ферм и структур. Таким образом, КДК могут как выполнять несущие и ограждающие функции, так и выступать в качестве декоративных элементов. Спектр их применения чрезвычайно широк, но наиболее ярко положительные качества клееной древесины проявляются в большепролетных несущих конструкциях.

БОЛЬШЕПРОЛЕТНЫЕ КЛЕЕНЫЕ КОНСТРУКЦИИ

Совершенствование клеевых составов сделало возможным создание большеразмерных конструкций длиной до 40–60 м и высотой до 2 м, которые широко применяются во всем мире для перекрытия большепролетных сооружений самого различного назначения. На сегодняшний день максимальный перекрытый с помощью КДК пролет составляет 150 м. Несущие конструкции из клееной древесины обладают качествами, благодаря которым они потеснили, а в некоторых областях и полностью заменили металлические и железобетонные.

ОСНОВНЫЕ ДОСТОИНСТВА НЕСУЩИХ КЛЕЕНЫХ ДЕРЕВЯННЫХ КОНСТРУКЦИЙ:

- малая собственная масса при высокой несущей способности,

- стойкость к сейсмическим нагрузкам,

- высокая стабильность размеров и точность монтажных соединений,

- простота сборки и обработки на строительной площадке,

- низкие расходы на транспортировку,

- низкие энергозатраты на изготовление (в 8– 10 раз ниже, чем у металла, и в 3–4 раза ниже, чем у железобетона), обработку и утилизацию,

- сравнительно низкая стоимость,

- высокая огнестойкость, длительное сохранение несущей способности при пожаре,

- прекрасные акустические характеристики,

- большой эстетический потенциал,

- разнообразие форм конструкций.

Деревоклееные конструкции практически всегда выступают в качестве главного выразительного элемента интерьера или экстерьера здания, соединяя функциональность и декоративность. Эстетический потенциал дерева как строительного материала может быть органично использован в зданиях самой разной стилистической направленности – от традиционной и этнической архитектуры до модернистской с акцентом на высокие технологии. Уникальные свойства КДК сделали их едва ли не самыми популярными конструкциями при строительстве стадионов, торговых комплексов, концертных залов, выставочных центров, промышленных зданий, мостов, аквапарков и бассейнов. Чем больше перекрываемый пролет, тем более эффективно применение деревянных клееных конструкций.

При небольших пролетах, до 24 м, при одинаковой несущей способности металлические конструкции сравнимы с деревянными. Но при увеличении размеров расход металла возрастает многократно, что делает такие конструкции «золотыми», особенно если учесть стоимость огнезащитного покрытия, которое иногда равно стоимости конструкции.

Для перекрытия больших пролетов идет примерно одинаковое количество кубометров клееных деревянных конструкций и тонн металла при практически двукратной разнице в цене. В случае с железобетоном сама конструкция стоит столько же, сколько и деревянная, но ее значительный вес (в 4–5 раз больше, чем у деревоклееных аналогов) требует серьезного усиления фундаментов и опор, что приводит к удорожанию всего сооружения, также существенно выше энерго- и трудозатраты на транспортировку и монтаж железобетонных конструкций.

Напротив, легкость, прочность и высокая степень заводской готовности КДК позволяет быстро монтировать здание, а при необходимости – разобрать и перенести его на другое место. Несущие конструкции из клееной древесины не требуют дополнительной отделки, что также приводит к снижению затрат при возведении зданий.

В результате использование КДК дает снижение стоимости покрытий на 10–30%, общей стоимости проектирования и строительства – на 15–25%, стоимости эксплуатации – на 20–70% по сравнению с металлом и железобетоном. Особо необходимо отметить прекрасные эксплуатационные показатели деревянных клееных конструкций в зданиях с повышенными требованиями к коррозионной стойкости, такими как склады удобрений, противогололедных реагентов и других химикатов, а также в мостах, бассейнах и аквапарках.

Срок службы КДК в химически агрессивных средах во много раз больше, а затраты на поддержание конструкций в рабочем состоянии значительно меньше, чем при возведении подобных сооружений из металла или железобетона. Самым парадоксальным качеством клееной древесины можно считать ее высокую огнестойкость.

Дерево – горючий материал, но поведение КДК при пожаре позволяет считать их более безопасными, чем конструкции из металла и железобетона. Горение массивной клееной древесины происходит с постоянной скоростью – от 0,6 до 0,7 мм в минуту.

Таким образом, за час может сгореть максимум 42 мм по периметру конструкции. При значительных размерах КДК подобное уменьшение сечения при расчетном уменьшении нагрузки на конструкцию во время пожара примерно на 30% не приводит к потере несущей способности в течение нормированного времени огнестойкости, что дает возможность эвакуировать людей. Тогда как сталь уже при температуре 550°С меняет все свои механические характеристики, а при 700° теряет более 80% несущей способности: модуль упругости резко падает, начинаются сильные деформации, что ведет к разрушению конструкции. Поэтому в КДК наиболее уязвимы металлические соединения: опоры, закладные элементы, а также детали, вклеенные на эпоксидных клеях, которые перестают работать при внутреннем прогреве уже при 60°. Их приходится защищать деревянными накладками и вспенивающимися огнезащитными составами.

Во всем мире ведутся исследования в области химической противопожарной обработки, которая позволяет ощутимо задержать начало горения дерева и распространения фронта обугливания. Например, в этом году компаниями «А+Б» и «ТВТ-Стройинвест» был получен сертификат на бесцветный кроющий состав «Феникс», образующий при пожаре вспененную оболочку и не дающий конструкции загореться в течение 30 минут (Ко (30) СНиП 21-01-97) и столько же времени препятствующий распространению огня по конструкциям.

Срок службы КДК подтверждается опытом эксплуатации объектов в течение 55 лет. Разумеется, есть множество примеров, когда деревянное сооружение стоит сто и более лет, но все зависит от условий эксплуатации. Соблюдение нескольких ключевых правил защиты конструкций от влаги, огня и гниения делают КДК практически вечными.

Параллельно с развитием технологий производства и защиты КДК идет поиск новых, более совершенных архитектурных и конструктивных решений, расширяющих функциональные возможности клееной древесины. Во всем мире клееные деревянные конструкции выделены в отдельную категорию. В учебных заведениях существуют специальные отделения или группы, занимающиеся изучением и проектированием клееных конструкций.

Точно так же есть проектные бюро, занимающиеся только этим направлением, в них работают специалисты, прекрасно чувствующие специфику и возможности клееной древесины. В результате идет постоянное обогащение типологии и формообразования клееных деревянных конструкций. Увеличиваются величины перекрываемых пролетов, разрабатываются новые узловые соединения элементов, новые формы покрытий из клееной древесины.

Захарычев Сергей

Автор статьи: главный редактор проекта, эксперт в области архитектуры и строительства.

Задать вопрос

Одним из основных направлений поиска стали пространственные большепролетные покрытия. В подобных системах нагрузка распределяется более равномерно, что позволяет создавать изящные ажурные конструкции. Изготовление таких структур требует высочайшего качества производства и точности монтажа. К сожалению, современный уровень развития российского рынка КДК не позволяет широко использовать подобные конструкции, но темпы его развития внушают надежду на качественный прорыв в самое ближайшее время.

КДК В РОССИИ

История КДК в России достаточно драматична. В ней были периоды подъемов и спадов, не имеющие отношения к объективным качествам конструкций и общемировым тенденциям в их развитии. В послевоенные годы на фоне нехватки металла дерево как строительный материал благодаря доступности и дешевизне начало активно использоваться при восстановлении разрушенной страны. Но вскоре по инициативе Н. Хрущева был взят курс на массовое применение сборных железобетонных конструкций.

Только в середине 1970-х годов точно таким же волевым решением ЦК партии для решения проблем сельского хозяйства были выбраны клееные деревянные конструкции. В стране построили 26 заводов по изготовлению типовых КДК, создали специализированные научные лаборатории и проектные группы.

В течение 15 лет это направление активно развивалось, разрабатывались нормативные документы. Был накоплен большой опыт в производстве и строительстве, разработаны и апробированы уникальные конструктивные решения, такие как система армирования деревянных клееных конструкций, созданная сотрудниками ЦНИИСК им. Кучеренко. В 1990-е годы из-за общего кризиса в стране производство КДК было практически прекращено, большая часть заводов закрыта, научно-исследовательская база сократилась до двух лабораторий.

На фоне бурного всплеска во всем мире интереса к применению клееных конструкций наступивший спад отбросил Россию назад. В конце 1990-х началось восстановление отрасли. Постепенно реконструировались уцелевшие заводы, из года в год росли объемы производства.

На сегодняшний день действуют порядка 20 заводов по изготовлению клееных конструкций, из них большепролетные КДК делают только шесть: в Волоколамске (компания «Сокофекс-Древстрой»), в Королеве (ДСК 160 «Стройконструкция-2»), в Нижнем Новгороде (ЗАО «78 Деревообрабатывающий комбинат Н.М.»), в Смоленске (ООО «Сафоноводрев»), в Новосибирске (ООО «Стилвуд») и в Гомеле, Беларусь («Гомельский комбинат строительных конструкций»). Появляется все больше зданий, построенных с использованием КДК. Это уникальные архитектурные сооружения, нередко поражающие своими конструктивными решениями даже иностранных специалистов. Тем не менее, пока рано говорить о формировании культуры клееных конструкций в России.

Потенциальная емкость российского рынка превышает нынешний уровень производства почти в 100 раз. Как скоро удастся наверстать упущенное и вывести производство КДК на среднемировой уровень, сейчас сказать невозможно. Слишком много объективных и субъективных факторов необходимо преодолеть. Стереотипы в восприятии деревянных конструкций, как со стороны проектировщиков, так и со стороны заказчиков, постепенно уступают место пониманию преимуществ дерева как строительного материала перед металлом и железобетоном.

Каждый новый пример использования КДК доказывает их высокие технико-эксплуатационные качества. Значительно сложнее преодолеть технологическую отсталость заводов-изготовителей, нуждающихся в комплексном переоснащении. Из-за несовершенства оборудования, мелкооптового производства и неразвитости рынка отечественные КДК имеют на 15–20% большую, чем в Европе, стоимость, что снижает их конкурентоспособность.

Но основные проблемы клееных деревянных конструкций лежат в правовой, нормативной сфере, которая, к сожалению, завязана на безнадежно забуксовавшую общегосударственную программу перехода на систему технических регламентов. Вероятно, еще какое-то время согласование каждого объекта с применением большепролетных КДК будет проходить в экстремальных условиях борьбы с отсталостью норм пожарной безопасности, полностью не соответствующих реальным свойствам клееной древесины – материала ХХI века.

Источник https://extxe.com/24658/svojstva-drevesiny-kak-stroitelnogo-materiala/

Источник https://ardexpert.ru/article/18616

Источник https://delovoy-kvartal.ru/derevo-kak-stroitelnyiy-material/